مقاله جامع فنی و آموزشی : تفاوت کابل کنترل و ابزار دقیق

تفاوت اساسی بین کابل کنترل و کابل ابزار دقیق در نوع سیگنال و کاربرد اصلی آنها نهفته است.

کابل های کنترل برای انتقال سیگنال های کم توان و ولتاژ پایین به منظور کنترل و فرمان تجهیزات و ماشین آلات صنعتی به کار می روند در حالی که کابل های ابزار دقیق برای انتقال سیگنال های بسیار حساس و دقیق اندازه گیری شده از سنسورها و ابزارهای دقیق به سیستم های کنترلی و مانیتورینگ طراحی شده اند. این تفاوت کاربردی منجر به تفاوت در ساختار مشخصات فنی و استانداردهای مربوط به هر یک از این کابل ها می شود.

همچنین این نوع کابل ها علاوه بر مشخصات و کاربرد تفاوت دارند در قیمت تمام شده نیز تفاوت دارند. اما تفاوت های قیمتی آن ها به عوامل مختلفی بستگی دارد.

معمولاً هزینه و قیمت کابل کنترل کمتر است زیرا طراحی ساده تری دارد و برای کاربردهای عمومی مناسب است. در مقابل کابل ابزار دقیق به دلیل نیاز به دقت بالا حفاظت بیشتر و کیفیت بالاتر در ساخت قیمت بالاتری دارد. این عوامل شامل نوع عایق تعداد هسته ها و استانداردهای مورد نیاز نیز می شود.

مقدمه

در این میان کابل های کنترل و کابل های ابزار دقیق به عنوان دو عنصر کلیدی در این شبکه ها شناخته می شوند. اگرچه هر دو نوع کابل در انتقال سیگنال های الکتریکی نقش دارند اما کاربردها مشخصات فنی و الزامات عملکردی متفاوتی دارند که شناخت دقیق این تفاوت ها برای مهندسان تکنسین ها و متخصصان صنایع مختلف از اهمیت بالایی برخوردار است.

انتخاب و خرید کابل مناسب نه تنها بر عملکرد صحیح سیستم تاثیر می گذارد بلکه ایمنی قابلیت اطمینان و طول عمر تجهیزات را نیز تضمین می کند.

این مقاله با هدف ارائه یک بررسی جامع و تخصصی به تشریح تفاوت های اساسی بین کابل های کنترل و ابزار دقیق می پردازد و اصول عملکرد مشخصات فنی کاربردها استانداردها و نکات کلیدی در انتخاب و استفاده از این دو نوع کابل را مورد بررسی قرار می دهد.

کابل کنترل : شریان های فرمان در اتوماسیون صنعتی

کابل های کنترل به عنوان ستون فقرات سیستم های اتوماسیون صنعتی عمل می کنند و وظیفه انتقال سیگنال های کنترلی را بر عهده دارند.

این سیگنال ها معمولاً ولتاژ و جریان پایین دارند و برای فرمان دادن به تجهیزات مختلف مانند موتورها شیرهای برقی رله ها کنتاکتورها و سایر اجزای کنترلی به کار می روند.

به عبارت دیگر کابل های کنترل دستورات سیستم های کنترلی را به عملگرها و تجهیزات میدانی منتقل می کنند تا فرآیندهای صنعتی به صورت خودکار و دقیق انجام شوند.

انواع کابل کنترل بر اساس نوع هادی

کابل کنترل از نظر نوع هادی می توانند به دو دسته مسی و آلومینیومی تقسیم شوند. هادی مسی به دلیل رسانایی بالاتر و مقاومت کمتر معمولاً در کابل های ابزار دقیق استفاده می شود تا دقت و کیفیت سیگنال حفظ شود. در مقابل کابل های کنترل ممکن است از هادی های آلومینیومی استفاده کنند که به دلیل وزن سبک تر و هزینه کمتر اقتصادی تر هستند.

در مورد قیمت قیمت کابل آلومینیومی به طور کلی ارزان تر از کابل های مسی هستند. این امر به دلیل هزینه پایین تر مواد اولیه آلومینیوم و فرآیندهای تولید است.

با این حال استفاده از آلومینیوم در کابل های ابزار دقیق ممکن است به دلیل خاصیت رسانایی کمتر و نیاز به طراحی های خاص محدود باشد.

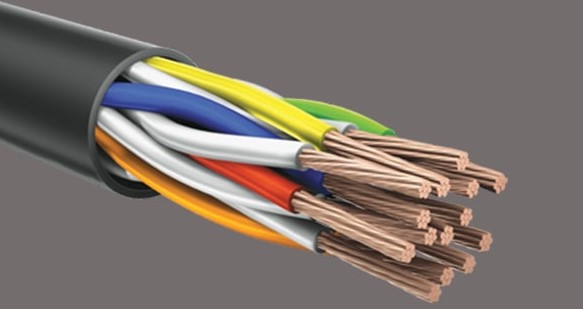

اصول عملکرد و اجزای اصلی کابل کنترل

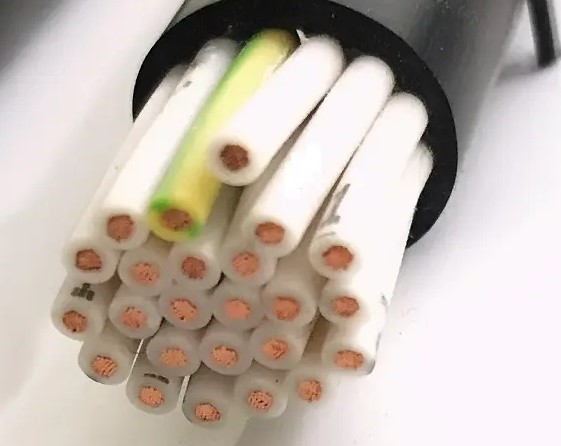

کابل های کنترل معمولاً از چندین رشته سیم مسی یا آلومینیومی تشکیل شده اند که هر رشته با عایق PVC یا XLPE پوشانده شده است.

تعداد رشته ها و سطح مقطع آنها بسته به کاربرد و جریان مورد نیاز متفاوت است. برای محافظت از رشته ها در برابر آسیب های مکانیکی و محیطی کابل های کنترل اغلب دارای روکش های محافظتی مانند PVC پلی یورتان یا لاستیک هستند.

در برخی کاربردها که نیاز به محافظت در برابر نویزهای الکترومغناطیسی وجود دارد از کابل های کنترل شیلددار استفاده می شود.

شیلد کابل معمولاً از جنس مس یا آلومینیوم بافته شده یا فویل آلومینیومی است که به دور رشته های کابل پیچیده می شود و به زمین متصل می گردد.

تفاوت کابل کنترل با سیم لاکی

کابل کنترل و سیم لاکی هر دو برای انتقال سیگنال ها استفاده می شوند اما تفاوت های اساسی دارند. کابل کنترل معمولاً شامل چندین هادی عایق شده است و برای کنترل و ارتباط در سیستم های الکتریکی طراحی شده است.

در مقابل سیم لاکی یک هادی تک سیم است که با لایه ای از لاک عایق پوشش داده شده و بیشتر برای اتصالات الکتریکی در موتورها و ترانسفورماتورها استفاده می شود. لذا کاربرد و ساختار آن ها متفاوت است.

مشخصات فنی کلیدی کابل کنترل

- ولتاژ نامی : کابل های کنترل معمولاً برای ولتاژهای پایین تا متوسط (معمولاً ۳۰۰/۵۰۰ ولت یا ۴۵۰/۷۵۰ ولت) طراحی می شوند.

- جریان نامی : جریان نامی کابل به سطح مقطع رشته ها و دمای کارکرد بستگی دارد و باید متناسب با جریان مصرفی مدار انتخاب شود.

- تعداد رشته ها : کابل های کنترل در انواع مختلف با تعداد رشته های متفاوت (از ۲ رشته تا ده ها رشته) موجود هستند.

- سطح مقطع رشته ها : سطح مقطع رشته ها بر اساس جریان مورد نیاز و افت ولتاژ مجاز تعیین می شود.

- نوع عایق : عایق های PVC و XLPE از رایج ترین مواد عایقی در کابل های کنترل هستند.

- نوع روکش : روکش های PVC پلی یورتان و لاستیک برای محافظت مکانیکی و محیطی استفاده می شوند.

- شیلد : کابل های کنترل شیلددار برای کاربردهایی که حساسیت به نویز الکترومغناطیسی وجود دارد استفاده می شوند.

کاربردهای رایج کابل کنترل در صنایع مختلف

کابل های کنترل در طیف گسترده ای از صنایع و کاربردها مورد استفاده قرار می گیرند. برخی از کاربردهای رایج عبارتند از :

- صنعت اتوماسیون : کنترل ماشین آلات صنعتی خطوط تولید رباتیک و سیستم های نوار نقاله.

- صنعت ساختمان : سیستم های روشنایی گرمایش و سرمایش درب های اتوماتیک و سیستم های اعلام حریق.

- صنعت حمل و نقل : سیستم های کنترل ترافیک سیگنالینگ راه آهن و سیستم های ناوبری.

- صنعت نفت و گاز : کنترل شیرهای صنعتی پمپ ها و سیستم های فرآیندی.

- صنعت نیروگاهی : کنترل تجهیزات نیروگاهی سیستم های توزیع برق و سیستم های حفاظتی.

کابل ابزار دقیق : انتقال سیگنال های حیاتی با دقت بالا

کابل های ابزار دقیق نقش حیاتی در انتقال سیگنال های اندازه گیری شده از سنسورها و ابزارهای دقیق به سیستم های کنترلی مانیتورینگ و ثبت داده ایفا می کنند.

این سیگنال ها معمولاً بسیار ضعیف و حساس هستند و نیاز به انتقال با دقت بالا و کمترین میزان نویز و تداخل دارند.

کابل های ابزار دقیق به گونه ای طراحی شده اند که این الزامات را برآورده کنند و اطلاعات دقیق و قابل اطمینان را برای تصمیم گیری های کنترلی و فرآیندی فراهم آورند.

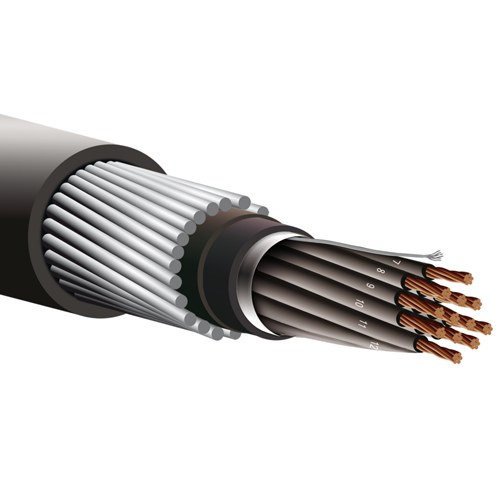

اصول عملکرد و اجزای اصلی کابل ابزار دقیق

کابل های ابزار دقیق با ساختاری پیچیده تر نسبت به کابل های کنترل طراحی می شوند تا بتوانند سیگنال های ضعیف را با کمترین افت و نویز منتقل کنند. اجزای اصلی کابل ابزار دقیق عبارتند از :

- هادی : معمولاً از جنس مس با خلوص بالا برای کاهش مقاومت و افزایش رسانایی.

- عایق : عایق های با کیفیت بالا مانند پلی اتیلن (PE) پلی پروپیلن (PP) یا تفلون (PTFE) برای کاهش ظرفیت خازنی و افزایش مقاومت عایقی.

- زوج سیم به هم تابیده (Twisted Pair) : در بسیاری از کابل های ابزار دقیق سیم ها به صورت زوج به هم تابیده می شوند تا اثرات نویزهای الکترومغناطیسی کاهش یابد.

- شیلد : شیلد در کابل های ابزار دقیق از اهمیت ویژه ای برخوردار است و معمولاً از چند لایه تشکیل می شود. شیلد می تواند از جنس فویل آلومینیومی مس بافته شده یا ترکیبی از هر دو باشد. شیلدها به منظور جلوگیری از ورود نویزهای الکترومغناطیسی و تداخلات فرکانس رادیویی (RFI) به سیگنال های حساس استفاده می شوند.

- روکش : روکش های مقاوم در برابر مواد شیمیایی رطوبت و اشعه UV برای حفاظت از کابل در محیط های صنعتی سخت.

مشخصات فنی کلیدی کابل ابزار دقیق

- امپدانس مشخصه : امپدانس مشخصه کابل های ابزار دقیق معمولاً ۱۰۰ ۱۲۰ یا ۱۵۰ اهم است و باید با امپدانس ورودی و خروجی تجهیزات مطابقت داشته باشد.

- ظرفیت خازنی : ظرفیت خازنی پایین برای حفظ شکل موج سیگنال و کاهش افت سیگنال در مسافت های طولانی ضروری است.

- مقاومت عایقی : مقاومت عایقی بالا برای جلوگیری از نشتی جریان و حفظ کیفیت سیگنال.

- نسبت میرایی (Attenuation) : نسبت میرایی پایین برای انتقال سیگنال های ضعیف با کمترین افت.

- ولتاژ نامی : ولتاژ نامی کابل های ابزار دقیق معمولاً پایین تر از کابل های کنترل است (معمولاً ۳۰ ولت ۵۰ ولت یا ۷۵ ولت).

- نوع شیلد : نوع شیلد و درصد پوشش آن بر میزان محافظت در برابر نویز تاثیرگذار است.

- استانداردهای عملکرد : کابل های ابزار دقیق باید مطابق با استانداردهای بین المللی مانند IEC ۶۱۱۵۸ و ANSI/ISA-S۵۰.۰۲ باشند.

کاربردهای حیاتی کابل ابزار دقیق در صنایع حساس

کابل های ابزار دقیق در صنایعی که نیاز به اندازه گیری دقیق و کنترل حساس فرآیندها دارند کاربرد گسترده ای دارند. برخی از این صنایع عبارتند از :

- صنعت نفت گاز و پتروشیمی : انتقال سیگنال از سنسورهای دما فشار جریان سطح و آنالایزرهای گاز و مایع در پالایشگاه ها سکوهای نفتی و واحدهای پتروشیمی.

- صنعت شیمیایی : کنترل دقیق فرآیندهای شیمیایی حساس اندازه گیری pH هدایت الکتریکی و غلظت مواد.

- صنعت داروسازی و غذایی : کنترل دقیق دما رطوبت و فشار در فرآیندهای تولید دارو و مواد غذایی با رعایت استانداردهای بهداشتی سخت گیرانه.

- صنعت نیروگاهی هسته ای : انتقال سیگنال های حیاتی از سنسورهای هسته ای و سیستم های حفاظتی با بالاترین سطح اطمینان و ایمنی.

- صنعت هوافضا : انتقال سیگنال های دقیق از سنسورهای پرواز و سیستم های ناوبری در هواپیماها و فضاپیماها.

- صنعت پزشکی : انتقال سیگنال های حیاتی از تجهیزات پزشکی و سیستم های مانیتورینگ بیماران.

مقایسه جامع : تفاوت های کلیدی کابل کنترل و ابزار دقیق

برای درک بهتر تفاوت های بین کابل کنترل و ابزار دقیق جدول زیر مقایسه جامعی از ویژگی های کلیدی این دو نوع کابل ارائه می دهد :

| ویژگی | کابل کنترل | کابل ابزار دقیق |

| نوع سیگنال | سیگنال های کنترلی فرمان | سیگنال های اندازه گیری دیتا |

| سطح ولتاژ | ولتاژ پایین تا متوسط (۳۰۰-۷۵۰ ولت) | ولتاژ بسیار پایین (۳۰-۷۵ ولت) |

| دقت انتقال سیگنال | دقت معمولی | دقت بسیار بالا |

| حساسیت به نویز | حساسیت کمتر | حساسیت بسیار بالا |

| شیلدینگ | اختیاری معمولاً شیلد ساده | اجباری شیلد چند لایه و قوی |

| امپدانس مشخصه | معمولاً مهم نیست | بسیار مهم تطابق با تجهیزات |

| ظرفیت خازنی | مهم نیست | بسیار مهم ظرفیت پایین |

| کاربرد اصلی | فرمان و کنترل تجهیزات | اندازه گیری و انتقال داده های دقیق |

| صنایع کاربرد | اتوماسیون صنعتی ساختمان حمل و نقل | نفت و گاز پتروشیمی داروسازی هسته ای هوافضا |

| استانداردها | IEC ۶۰۲۲۷, IEC ۶۰۵۰۲, UL ۷۵۸ | IEC ۶۱۱۵۸, ANSI/ISA-S۵۰.۰۲, IEC ۶۰۰۷۹-۱۴ (مناطق خطرناک) |

استانداردهای بین المللی و تکنولوژی های پیشرفته در کابل های کنترل و ابزار دقیق

صنعت کابل سازی به شدت تحت تاثیر استانداردهای بین المللی است که کیفیت ایمنی و عملکرد کابل ها را تضمین می کنند. برخی از استانداردهای مهم مرتبط با کابل های کنترل و ابزار دقیق عبارتند از :

- IEC (کمیسیون بین المللی الکتروتکنیک) : استانداردهای سری IEC ۶۰xxx و IEC ۶۱xxx به طور گسترده ای برای مشخصات فنی روش های آزمون و الزامات ایمنی کابل های برق کنترل و ابزار دقیق در سطح جهانی استفاده می شوند. به عنوان مثال IEC ۶۰۲۲۷ برای کابل های PVC IEC ۶۰۵۰۲ برای کابل های XLPE و IEC ۶۱۱۵۸ برای کابل های ابزار دقیق در شبکه های صنعتی.

- UL (آزمایشگاه های بیمه گران) : استانداردهای UL به ویژه در آمریکای شمالی و کانادا از اهمیت بالایی برخوردارند و بر ایمنی و عملکرد کابل ها در شرایط مختلف تاکید دارند. UL ۷۵۸ برای کابل های هادی و UL ۱۳ برای کابل های برق و کنترل نمونه هایی از این استانداردها هستند.

- ANSI/ISA (انجمن بین المللی اتوماسیون) : استانداردهای ANSI/ISA-S۵۰.۰۲ و ANSI/ISA-S۷۱.۰۴ به طور خاص به کابل های ابزار دقیق و سیستم های Fieldbus در اتوماسیون صنعتی می پردازند و الزامات عملکردی و محیطی را مشخص می کنند.

- EN (استانداردهای اروپایی) : استانداردهای EN توسط کمیته استانداردسازی اروپا (CEN) تدوین می شوند و در کشورهای عضو اتحادیه اروپا و سایر کشورهای اروپایی استفاده می شوند. بسیاری از استانداردهای EN بر اساس استانداردهای IEC تدوین شده اند.

در زمینه تکنولوژی های پیشرفته صنعت کابل سازی به سمت استفاده از مواد جدید طراحی های نوآورانه و روش های تولید پیشرفته حرکت می کند. برخی از این تکنولوژی ها عبارتند از :

- کابل های فیبر نوری : استفاده از کابل های فیبر نوری به جای کابل های مسی برای انتقال داده های با سرعت بالا و مسافت های طولانی در سیستم های ابزار دقیق پیشرفته.

- کابل های باس های میدانی (Fieldbus) : کابل های مخصوص برای شبکه های صنعتی مانند PROFIBUS PROFINET Foundation Fieldbus و DeviceNet که امکان انتقال داده های دیجیتال و ارتباط دوطرفه بین تجهیزات را فراهم می کنند.

- کابل های مقاوم در برابر شرایط سخت محیطی : توسعه کابل های مقاوم در برابر دماهای بسیار بالا و پایین مواد شیمیایی خورنده روغن اشعه UV و سایر عوامل محیطی نامساعد برای کاربردهای خاص در صنایع نفت و گاز پتروشیمی و معادن.

- کابل های هوشمند : کابل هایی که دارای سنسورهای داخلی برای پایش وضعیت کابل تشخیص خرابی و ارائه اطلاعات تشخیصی هستند. این کابل ها به بهبود قابلیت اطمینان و کاهش هزینه های نگهداری سیستم های کابل کشی کمک می کنند.

نکات فنی مهم در انتخاب و نصب کابل های کنترل و ابزار دقیق

انتخاب و نصب صحیح کابل های کنترل و ابزار دقیق نقش حیاتی در عملکرد پایدار و ایمن سیستم های اتوماسیون و ابزار دقیق دارد. برخی از نکات فنی مهم که باید در نظر گرفته شوند عبارتند از :

- انتخاب کابل مناسب با توجه به نوع سیگنال و کاربرد : تعیین دقیق نوع سیگنال (کنترل یا ابزار دقیق) سطح ولتاژ جریان فرکانس و حساسیت به نویز برای انتخاب کابل مناسب ضروری است.

- محاسبه افت ولتاژ و انتخاب سطح مقطع مناسب : در کابل های کنترل محاسبه افت ولتاژ در طول کابل و انتخاب سطح مقطع مناسب برای جلوگیری از افت ولتاژ غیرمجاز اهمیت دارد.

- رعایت امپدانس مشخصه در کابل های ابزار دقیق : در سیستم های ابزار دقیق با سیگنال های فرکانس بالا تطابق امپدانس مشخصه کابل با تجهیزات برای جلوگیری از بازتاب سیگنال و افت کیفیت انتقال ضروری است.

- اجرای صحیح شیلدینگ و اتصال زمین : شیلد کابل باید به درستی به زمین متصل شود تا عملکرد موثر در برابر نویزهای الکترومغناطیسی داشته باشد.

- رعایت الزامات نصب در محیط های خاص : در محیط های با دمای بالا مواد شیمیایی خورنده یا مناطق خطرناک باید از کابل های با روکش و عایق مناسب و مطابق با استانداردهای مربوطه استفاده شود.

- اجتناب از خمیدگی بیش از حد کابل : خمیدگی بیش از حد کابل می تواند به عایق و هادی آسیب برساند و عملکرد کابل را مختل کند. شعاع خمش مجاز کابل باید مطابق با توصیه سازنده رعایت شود.

- استفاده از اتصالات مناسب و استاندارد : اتصالات کابل باید از نوع مناسب و استاندارد باشند و به درستی نصب شوند تا از ایجاد اتصالات ضعیف و افت سیگنال جلوگیری شود.

- انجام تست های پس از نصب : پس از نصب کابل ها انجام تست های عایقی پیوستگی و عملکرد برای اطمینان از صحت نصب و عملکرد صحیح کابل ها توصیه می شود.

نتیجه گیری

در این مقاله به بررسی جامع تفاوت های بین کابل کنترل و کابل ابزار دقیق پرداخته شد. کابل های کنترل برای انتقال سیگنال های فرمان و کنترل تجهیزات صنعتی با ولتاژ و جریان پایین استفاده می شوند در حالی که کابل های ابزار دقیق برای انتقال سیگنال های حساس و دقیق اندازه گیری شده از سنسورها و ابزارهای دقیق به کار می روند.

این تفاوت کاربردی منجر به تفاوت در ساختار مشخصات فنی و الزامات عملکردی این دو نوع کابل می شود. انتخاب صحیح کابل مناسب با توجه به نوع سیگنال محیط کاربرد و الزامات عملکردی نقش اساسی در عملکرد پایدار ایمن و قابل اطمینان سیستم های اتوماسیون و ابزار دقیق دارد.

رعایت استانداردهای بین المللی و بهره گیری از تکنولوژی های پیشرفته در طراحی و تولید کابل ها به بهبود کیفیت کارایی و طول عمر این اجزای حیاتی در صنایع مدرن کمک می کند.

پرسش و پاسخ متداول کاربران

۱. آیا می توان از کابل کنترل به جای کابل ابزار دقیق استفاده کرد؟

در برخی کاربردهای ساده و غیر حساس ممکن است بتوان از کابل کنترل به جای کابل ابزار دقیق استفاده کرد.

اما در کاربردهای حساس که نیاز به دقت بالا و کمترین میزان نویز و تداخل وجود دارد (مانند اندازه گیری دما فشار و جریان دقیق) استفاده از کابل ابزار دقیق با شیلدینگ مناسب و مشخصات فنی منطبق با الزامات سیستم ضروری است.

استفاده از کابل کنترل در کاربردهای ابزار دقیق می تواند منجر به کاهش دقت اندازه گیری افزایش نویز و تداخل و در نهایت عملکرد نامطلوب سیستم شود.

۲. چه عواملی در انتخاب کابل شیلددار برای کاربردهای کنترل و ابزار دقیق موثر هستند؟

عوامل متعددی در انتخاب کابل شیلددار موثر هستند از جمله :

- سطح نویز محیط : در محیط های صنعتی با نویز الکترومغناطیسی بالا (مانند نزدیکی به موتورهای بزرگ ترانسفورماتورها و تجهیزات جوشکاری) استفاده از کابل شیلددار ضروری است.

- حساسیت سیگنال : سیگنال های ابزار دقیق معمولاً بسیار ضعیف و حساس هستند و نیاز به شیلدینگ قوی تری نسبت به سیگنال های کنترل دارند.

- نوع نویز : نوع نویز (الکترومغناطیسی فرکانس رادیویی) و فرکانس آن بر انتخاب نوع شیلد (فویل بافته شده ترکیبی) تاثیرگذار است.

- مسافت کابل کشی : در مسافت های طولانی اثر نویز بیشتر می شود و نیاز به شیلدینگ قوی تر و با پوشش بیشتر است.

- استانداردهای مربوطه : برخی استانداردها (مانند استانداردهای مناطق خطرناک) استفاده از کابل های شیلددار را الزامی می کنند.

۳. چگونه می توان از کابل های ابزار دقیق در برابر آسیب های مکانیکی و محیطی محافظت کرد؟

برای محافظت از کابل های ابزار دقیق در برابر آسیب های مکانیکی و محیطی می توان از روش های زیر استفاده کرد :

- استفاده از کابل های با روکش مقاوم : انتخاب کابل های با روکش مقاوم در برابر سایش ضربه مواد شیمیایی رطوبت و اشعه UV متناسب با شرایط محیطی.

- استفاده از کانال های کابل کشی (Cable Tray & Conduit) : نصب کابل ها در کانال های فلزی یا پلاستیکی برای محافظت مکانیکی و جداسازی از سایر کابل ها.

- استفاده از گلندهای مناسب : استفاده از گلندهای مناسب در نقاط ورود و خروج کابل به جعبه های تقسیم و تجهیزات برای جلوگیری از ورود رطوبت و گرد و غبار.

- اجرای صحیح بست زنی و مهار کابل : بست زنی و مهار صحیح کابل ها برای جلوگیری از کشیدگی خمیدگی بیش از حد و ارتعاشات.

- رعایت دمای کارکرد مجاز کابل : اطمینان از اینکه دمای محیط کارکرد کابل در محدوده دمای مجاز مشخص شده توسط سازنده قرار دارد.

با رعایت نکات فنی و استانداردهای مربوطه در انتخاب نصب و نگهداری کابل های کنترل و ابزار دقیق می توان عملکرد پایدار ایمن و قابل اطمینان سیستم های اتوماسیون و ابزار دقیق را تضمین نمود و از بروز مشکلات و خسارات احتمالی جلوگیری کرد.