آموزش نحوه ایجاد راهگاه جهت تزریق مواد مذاب در سالیدورک

به به! چه خبرا؟ تا حالا شده به این فکر کنی که چطور اون قطعات پلاستیکی خوشگل و رنگارنگ از قاب گوشیت گرفته تا اسباب بازی بچه ها یهو این شکلی از دل قالب بیرون میان؟ خب راز ماجرا توی یه فرایند خفن به اسم تزریق پلاستیک پنهونه. و اگه بخوایم دقیق تر بشیم یه بخش خیلی خیلی مهم توی این فرایند وجود داره که شاید کمتر بهش توجه شده اما مثل رگ های بدن برای رسوندن خون به قلب عمل می کنه : راهگاه تزریق.

شاید باورت نشه ولی طراحی درست همین راهگاه های به ظاهر ساده می تونه کیفیت نهایی قطعه سرعت تولید و حتی هزینه های ساخت رو زیر و رو کنه! تصور کن یه مهمونی بزرگ داری و کلی مهمون گرسنه منتظر غذا هستن حالا اگه مسیر رسیدن غذا به مهمونا درست طراحی نشده باشه چی میشه؟ همه گرسنه و کلافه میشن درسته؟ توی تزریق پلاستیک هم دقیقا همینه! راهگاه ها مثل همون مسیر غذا هستن و مواد مذاب پلاستیک همون غذای خوشمزه.

خب حالا که فهمیدی قضیه چقدر جدیه بیا یواش یواش وارد دنیای جذاب طراحی راهگاه بشیم اونم توی محیط دوست داشتنی سالیدورک! نگران نباش قرار نیست فرمول های پیچیده و محاسبات سرسام آور داشته باشیم. من اینجا کنارت هستم تا به زبون خودمونی و با کلی مثال و نکته کاربردی بهت یاد بدم چطور یه راهگاه حرفه ای و کاردرست طراحی کنی. آماده ای؟ پس بزن بریم!

اصلا راهگاه چیه و چرا انقدر مهمه؟

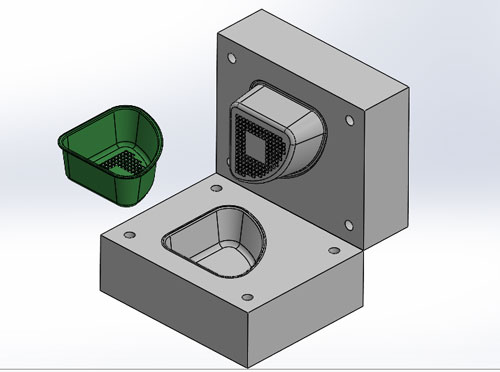

قبل از اینکه دست به کار بشیم و توی آموزش SOLIDWORKS غرق بشیم بذار یه کم بیشتر راجع به خود راهگاه حرف بزنیم. به زبون ساده راهگاه یه جور کانال یا مجرای توخالیه که توی قالب تزریق پلاستیک طراحی میشه و وظیفه اش رسوندن مواد مذاب پلاستیک از دستگاه تزریق به داخل حفره قالب هست. تصورش کن یه رودخونه کوچیک که آب رو از سرچشمه به زمین های کشاورزی می رسونه. راهگاه هم دقیقا همین کار رو برای مواد مذاب انجام میده.

حالا چرا انقدر مهمه؟ خب بذار چندتا دلیل مهم رو با هم مرور کنیم :

- توزیع یکنواخت مواد مذاب : یه راهگاه خوب طراحی شده مواد مذاب رو به صورت یکنواخت و متعادل به همه قسمت های حفره قالب می رسونه. این یعنی قطعه نهایی بدون نقص و با کیفیت بالا تولید میشه. اگه توزیع مواد نامناسب باشه ممکنه مشکلاتی مثل پر نشدن کامل قالب خط جوش اعوجاج و تنش های داخلی توی قطعه به وجود بیاد که اصلا خوب نیستن!

- کاهش زمان سیکل تزریق : یه راهگاه بهینه جریان مواد مذاب رو روان تر و سریع تر می کنه. این یعنی زمان سیکل تزریق کم میشه و می تونیم تعداد قطعات بیشتری رو توی زمان کمتری تولید کنیم. به زبون پولکی یعنی افزایش بهره وری و سودآوری!

- کاهش ضایعات مواد : توی فرایند تزریق پلاستیک معمولا یه مقدار از مواد مذاب توی راهگاه و سیستم تغذیه قالب باقی می مونه. یه راهگاه هوشمندانه طراحی شده این مقدار مواد باقیمانده رو به حداقل می رسونه و در نتیجه ضایعات مواد کم میشه. این هم به نفع محیط زیسته و هم به نفع جیب ما!

- بهبود خواص مکانیکی قطعه : نوع طراحی راهگاه می تونه روی جهت گیری مولکول های پلاستیک توی قطعه تاثیر بذاره. یه طراحی خوب باعث میشه مولکول ها به صورت منظم تری جهت گیری کنن و خواص مکانیکی قطعه مثل استحکام و مقاومت ضربه بهبود پیدا کنه.

خلاصه اینکه راهگاه فقط یه کانال ساده نیست بلکه یه جزء حیاتی توی سیستم تزریق پلاستیکه که تاثیر مستقیم روی کیفیت هزینه و سرعت تولید داره. پس اگه می خوای یه طراح قالب حرفه ای بشی باید هنر طراحی راهگاه رو خوب یاد بگیری!

انواع راهگاه ها رو بشناسیم : از ساده تا پیشرفته

حالا که اهمیت راهگاه رو فهمیدیم بیا یه نگاهی به انواع مختلف راهگاه ها بندازیم. راهگاه ها رو معمولا بر اساس شکل مقطع و نوع سیستم تغذیه قالب دسته بندی می کنن. البته دسته بندی های دیگه ای هم وجود داره ولی ما اینجا روی مهم ترین هاشون تمرکز می کنیم.

از نظر شکل مقطع :

- راهگاه گرد (Round Runner) : این نوع راهگاه ساده ترین و رایج ترین نوع راهگاهه. مقطعش دایره ای شکله و به خاطر جریان روان مواد مذاب و سهولت ماشین کاری خیلی پرطرفداره. البته به خاطر نسبت سطح به حجم بیشتر نسبت به بقیه مقاطع ممکنه افت فشار بیشتری داشته باشه.

- راهگاه ذوزنقه ای (Trapezoidal Runner) : این نوع راهگاه مقطع ذوزنقه ای داره و معمولا برای قطعات بزرگ تر و موادی با ویسکوزیته بالا استفاده میشه. به خاطر سطح مقطع بیشتر افت فشار کمتری نسبت به راهگاه گرد داره. ولی ماشین کاریش یه کم پیچیده تره.

- راهگاه نیم دایره ای (Half-Round Runner) : این نوع راهگاه مقطع نیم دایره ای داره و بیشتر توی قالب های دو صفحه ای استفاده میشه. به خاطر اینکه فقط یه طرفش نیاز به ماشین کاری داره ساختش راحت تره. ولی از نظر جریان مواد مذاب به خوبی راهگاه گرد و ذوزنقه ای نیست.

- راهگاه U شکل (U-Shaped Runner) : این نوع راهگاه مقطع U شکل داره و معمولا برای مواد حساس به دما استفاده میشه. به خاطر سطح مقطع زیاد و تماس کمتر با دیواره قالب افت حرارت مواد مذاب کمتره. ولی ماشین کاریش نسبتا سخته.

از نظر سیستم تغذیه قالب :

- راهگاه سرد (Cold Runner) : این نوع راهگاه سنتی ترین و پرکاربردترین نوع راهگاهه. توی این سیستم مواد مذاب هم توی راهگاه و هم توی حفره قالب سرد میشن و جامد میشن. بعد از هر سیکل تزریق راهگاه جامد شده همراه با قطعه از قالب بیرون میاد و باید جدا بشه. مزیتش سادگی و ارزونیه ولی ضایعات مواد بیشتره و زمان سیکل هم ممکنه طولانی تر بشه.

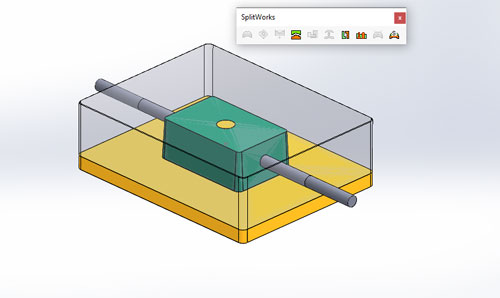

- راهگاه گرم (Hot Runner) : این نوع راهگاه یه سیستم پیشرفته تره که توی اون مواد مذاب توی راهگاه همیشه مذاب باقی می مونن. این کار با استفاده از گرم کننده های الکتریکی انجام میشه. مزیت اصلیش حذف ضایعات راهگاه و کاهش زمان سیکل تزریق هست. ولی هزینه اولیه بالاتری داره و سیستمش پیچیده تره. راهگاه گرم خودش انواع مختلفی داره مثل راهگاه گرم عایق بندی شده و راهگاه گرم با نازل های گرم.

انتخاب نوع راهگاه مناسب بستگی به عوامل مختلفی داره مثل نوع ماده پلاستیک شکل و اندازه قطعه تعداد حفره های قالب بودجه پروژه و … . یه طراح قالب حرفه ای باید بتونه با توجه به این عوامل بهترین نوع راهگاه رو انتخاب کنه. نگران نباش جلوتر که بریم بیشتر راجع به این انتخاب ها صحبت می کنیم.

قدم اول : طراحی راهگاه اصلی در سالیدورک

خب دیگه وقتشه دست به کار بشیم و بریم سراغ سالیدورک! فرض کنیم یه قطعه پلاستیکی ساده داریم که می خوایم براش یه قالب تزریق طراحی کنیم. اولین قدم طراحی راهگاه اصلی یا راهگاه اولیه (Main Runner) هست. راهگاه اصلی بزرگترین و اولین بخش از سیستم راهگاهه که مواد مذاب رو از بوش راهگاه (Sprue Bushing) دستگاه تزریق به سمت راهگاه های فرعی (Sub-Runners) هدایت می کنه.

برای طراحی راهگاه اصلی توی سالیدورک مراحل زیر رو دنبال می کنیم :

- ایجاد اسکچ دوبعدی (۲D Sketch) : اول از همه یه اسکچ دوبعدی روی صفحه مناسب (مثلا صفحه Top) ایجاد می کنیم. محل شروع راهگاه اصلی معمولا مرکز بوش راهگاه هست. بوش راهگاه قطعه ای مخروطی شکله که نازل دستگاه تزریق بهش متصل میشه. مرکز بوش راهگاه رو معمولا با مرکز مختصات (Origin) مدل سازی قالب منطبق می کنیم.

- رسم خط مرکزی راهگاه : توی اسکچ یه خط مرکزی (Centerline) از مرکز بوش راهگاه به سمت موقعیت راهگاه های فرعی رسم می کنیم. این خط مرکزی مسیر کلی راهگاه اصلی رو مشخص می کنه. می تونیم از ابزارهای مختلف اسکچ مثل Line Arc و Spline برای رسم این خط استفاده کنیم. مهم اینه که مسیر صاف و بدون شکستگی های ناگهانی باشه تا جریان مواد مذاب روان تر بشه.

- تعیین قطر راهگاه : حالا باید قطر راهگاه اصلی رو تعیین کنیم. قطر راهگاه تاثیر زیادی روی جریان مواد مذاب و افت فشار داره. قطر خیلی کم باعث افت فشار زیاد و پر نشدن کامل قالب میشه. قطر خیلی زیاد باعث افزایش حجم مواد باقیمانده توی راهگاه و طولانی شدن زمان سیکل میشه. برای تعیین قطر مناسب معمولا از جداول و نمودارهای تجربی استفاده می کنن که بر اساس نوع ماده پلاستیک حجم قطعه طول راهگاه و … قطر مناسب رو پیشنهاد میدن. یه قانون سرانگشتی هم وجود داره که میگه قطر راهگاه اصلی باید حداقل ۱.۵ برابر ضخامت دیواره قطعه باشه. البته این فقط یه شروع خوبه و بهتره با محاسبات دقیق تر و تجربه قطر نهایی رو تنظیم کنیم.

- ایجاد مقطع راهگاه : بعد از تعیین قطر باید مقطع راهگاه رو ایجاد کنیم. همونطور که قبلا گفتیم راهگاه گرد رایج ترین نوع مقطعه. برای ایجاد مقطع گرد می تونیم از ابزار Circle توی اسکچ استفاده کنیم و دایره ای به قطر محاسبه شده رسم کنیم. محل قرارگیری این دایره باید روی خط مرکزی راهگاه باشه.

- ایجاد حجم سه بعدی راهگاه : وقتی اسکچ راهگاه کامل شد نوبت به تبدیل اسکچ به حجم سه بعدی می رسه. برای این کار می تونیم از ابزار Swept Boss/Base توی سالیدورک استفاده کنیم. توی این ابزار خط مرکزی راهگاه رو به عنوان مسیر (Path) و مقطع راهگاه (دایره) رو به عنوان پروفایل (Profile) انتخاب می کنیم. با این کار سالیدورک به صورت خودکار یه حجم سه بعدی از راهگاه اصلی رو بر اساس مسیر و مقطع تعریف شده ایجاد می کنه.

- اعمال فیلت و پخ (Fillet & Chamfer) : برای جلوگیری از تمرکز تنش و جریان روان تر مواد مذاب بهتره گوشه های تیز راهگاه رو با استفاده از ابزارهای Fillet و Chamfer گرد یا پخ کنیم. مخصوصا محل اتصال راهگاه اصلی به راهگاه های فرعی و محل ورود مواد به دروازه تزریق رو حتما فیلت یا پخ بزنیم.

یه نکته مهم : طراحی راهگاه اصلی فقط شروع کاره. بعد از طراحی راهگاه اصلی باید راهگاه های فرعی دروازه های تزریق و سیستم خنک کاری رو هم طراحی کنیم تا یه سیستم تزریق کامل و کارآمد داشته باشیم. نگران نباش توی بخش های بعدی به همه این موارد می پردازیم.

میریم سراغ راهگاه فرعی : ریزه کاری های مهم

بعد از راهگاه اصلی نوبت به راهگاه های فرعی (Sub-Runners) می رسه. راهگاه های فرعی شاخه های کوچکتری از راهگاه هستن که مواد مذاب رو از راهگاه اصلی به سمت دروازه های تزریق (Gates) هدایت می کنن. تعداد و موقعیت راهگاه های فرعی بستگی به شکل قطعه و تعداد حفره های قالب داره. توی قالب های چند حفره ای معمولا از چندین راهگاه فرعی استفاده میشه تا مواد مذاب به صورت یکنواخت به همه حفره ها برسه.

طراحی راهگاه های فرعی شباهت زیادی به طراحی راهگاه اصلی داره ولی یه سری نکات ریز و مهم هم وجود داره که باید بهشون توجه کنیم :

- محل انشعاب راهگاه های فرعی : راهگاه های فرعی معمولا از راهگاه اصلی منشعب میشن. محل انشعاب باید به گونه ای باشه که جریان مواد مذاب به صورت متعادل بین همه راهگاه های فرعی تقسیم بشه. برای این کار بهتره محل انشعاب رو متقارن و هم فاصله نسبت به حفره های قالب انتخاب کنیم. همچنین زاویه انشعاب هم مهمه. زاویه ۹۰ درجه معمولا مناسبه ولی توی بعضی موارد ممکنه زوایای دیگه هم استفاده بشن.

- قطر راهگاه های فرعی : قطر راهگاه های فرعی معمولا کمتر از قطر راهگاه اصلی هست. دلیلش اینه که حجم مواد مذاب توی راهگاه های فرعی کمتره. برای تعیین قطر مناسب باز هم می تونیم از جداول و نمودارهای تجربی استفاده کنیم. یه قانون سرانگشتی دیگه هم وجود داره که میگه قطر راهگاه فرعی باید حداقل ۰.۸ برابر قطر راهگاه اصلی باشه. البته این فقط یه تخمین اولیه است و باید با توجه به شرایط خاص پروژه قطر نهایی رو تنظیم کنیم.

- طول راهگاه های فرعی : سعی کنید طول راهگاه های فرعی رو تا حد امکان کوتاه نگه دارید. راهگاه های طولانی باعث افت فشار بیشتر و افزایش زمان سیکل میشن. اگه مجبورید راهگاه های فرعی طولانی طراحی کنید بهتره قطرشون رو یه کم بیشتر در نظر بگیرید تا افت فشار جبران بشه.

- بالانس کردن راهگاه (Runner Balancing) : توی قالب های چند حفره ای بالانس کردن راهگاه خیلی مهمه. بالانس کردن یعنی اطمینان حاصل کردن از اینکه مواد مذاب به صورت همزمان و با فشار یکسان به همه حفره های قالب می رسه. برای بالانس کردن راهگاه باید طول و قطر همه راهگاه های فرعی رو تا حد امکان یکسان در نظر بگیریم. اگه حفره ها در فاصله های مختلفی از راهگاه اصلی قرار دارن می تونیم با تغییر جزئی در طول یا قطر راهگاه های فرعی جریان مواد رو بالانس کنیم. روش های مختلفی برای بالانس کردن راهگاه وجود داره مثل بالانس طبیعی (Naturally Balanced) و بالانس مصنوعی (Artificially Balanced) که توی بخش های بعدی بیشتر راجع بهشون صحبت می کنیم.

- جنس مواد راهگاه : جنس موادی که برای ساخت راهگاه استفاده میشه هم مهمه. معمولا از فولادهای ابزار گرمکار برای ساخت راهگاه استفاده می کنن. این فولادها مقاومت حرارتی و سایشی بالایی دارن و می تونن شرایط سخت تزریق پلاستیک رو تحمل کنن. سطح داخلی راهگاه هم باید صیقلی و پرداخت شده باشه تا جریان مواد مذاب روان تر بشه و از چسبیدن مواد به دیواره راهگاه جلوگیری بشه.

یه نکته خفن : برای اینکه طراحی راهگاه فرعی توی سالیدورک راحت تر بشه می تونید از قابلیت Pattern استفاده کنید. فرض کنید قالب شما ۴ حفره داره و حفره ها به صورت متقارن دور مرکز قرار گرفتن. بعد از طراحی یه راهگاه فرعی برای یکی از حفره ها می تونید از Circular Pattern استفاده کنید و راهگاه های فرعی رو برای بقیه حفره ها هم به صورت خودکار ایجاد کنید. اینجوری هم سرعت کارتون بیشتر میشه و هم احتمال اشتباه کم میشه.

دروازه تزریق : کلید ورود مواد به قطعه

رسیدیم به دروازه تزریق (Gate) آخرین مرحله از سیستم راهگاه قبل از ورود مواد مذاب به حفره قالب. دروازه تزریق یه مجرای باریک هست که مواد مذاب رو از راهگاه فرعی به داخل حفره قالب هدایت می کنه. دروازه تزریق نقش خیلی مهمی توی کیفیت نهایی قطعه داره و انتخاب نوع و طراحی درست اون می تونه تاثیر زیادی روی ظاهر قطعه خواص مکانیکی و هزینه های تولید بذاره.

انواع مختلفی از دروازه های تزریق وجود داره که هر کدوم برای کاربردهای خاصی مناسب هستن. بذار چندتا از مهم ترین و پرکاربردترین انواع دروازه ها رو با هم بررسی کنیم :

- دروازه مستقیم (Spure Gate) : این نوع دروازه ساده ترین و ارزان ترین نوع دروازه است. مواد مذاب مستقیما از راهگاه اصلی وارد حفره قالب میشن. دروازه مستقیم حجم مواد باقیمانده زیادی داره و جدا کردن دروازه از قطعه ممکنه سخت باشه. معمولا برای قطعات بزرگ و ساده که ظاهرشون خیلی مهم نیست استفاده میشه.

- دروازه پین پوینت (Pin Point Gate) : این نوع دروازه یه مجرای خیلی باریک و نقطه ای داره. به خاطر باریک بودن دروازه مواد با سرعت بالا وارد حفره میشن و اختلاط خوبی بین لایه های مختلف مواد مذاب ایجاد میشه. دروازه پین پوینت اثر دروازه (Gate Mark) خیلی کمی روی قطعه باقی می ذاره و جدا کردن دروازه هم خیلی راحته. معمولا برای قطعات کوچک و ظریف که ظاهرشون خیلی مهمه استفاده میشه.

- دروازه لبه ای (Edge Gate) : این نوع دروازه روی لبه قطعه قرار می گیره و مواد مذاب از پهلو وارد حفره میشن. دروازه لبه ای جریان مواد خوبی ایجاد می کنه و برای قطعات با شکل پیچیده مناسبه. اثر دروازه روی قطعه ممکنه قابل مشاهده باشه و جدا کردن دروازه هم ممکنه یه کم سخت باشه.

- دروازه دایره ای (Diaphragm Gate) : این نوع دروازه یه حلقه دایره ای دور تا دور قطعه ایجاد می کنه و مواد مذاب به صورت یکنواخت از همه جهات وارد حفره میشن. دروازه دایره ای برای قطعات دایره ای یا استوانه ای که نیاز به توزیع یکنواخت مواد دارن خیلی مناسبه. اثر دروازه روی قطعه ممکنه قابل مشاهده باشه و جدا کردن دروازه هم ممکنه سخت باشه.

- دروازه زیردریایی (Submarine Gate) : این نوع دروازه زیر سطح قطعه قرار می گیره و مواد مذاب به صورت غیرمستقیم وارد حفره میشن. دروازه زیردریایی اثر دروازه رو کاملا مخفی می کنه و جدا کردن دروازه هم به صورت خودکار انجام میشه. معمولا برای قطعاتی که ظاهر خیلی مهمی دارن و نیاز به سطح صاف و بدون اثر دروازه دارن استفاده میشه.

انتخاب نوع دروازه مناسب بستگی به عوامل مختلفی داره مثل نوع ماده پلاستیک شکل و اندازه قطعه حساسیت قطعه به اثر دروازه هزینه های تولید و … . یه طراح قالب حرفه ای باید بتونه با توجه به این عوامل بهترین نوع دروازه رو انتخاب کنه. توی بخش های بعدی بیشتر راجع به نکات طراحی دروازه های مختلف صحبت می کنیم.

یه توصیه دوستانه : وقتی داری دروازه تزریق رو توی سالیدورک طراحی می کنی حتما به محل قرارگیری دروازه و جهت جریان مواد مذاب توجه کن. سعی کن دروازه رو جایی قرار بدی که جریان مواد به راحتی همه قسمت های حفره رو پر کنه و هیچ ناحیه مرده ای توی قالب باقی نمونه. همچنین به زاویه ورود مواد به حفره هم دقت کن. زاویه نامناسب ممکنه باعث ایجاد جتینگ (Jetting) و عیوب سطحی روی قطعه بشه.

بالانس کردن راهگاه : عدالت در توزیع مواد مذاب

همونطور که قبلا اشاره کردیم بالانس کردن راهگاه (Runner Balancing) یکی از مهم ترین جنبه های طراحی سیستم راهگاه مخصوصا توی قالب های چند حفره ای هست. هدف از بالانس کردن راهگاه توزیع یکنواخت و همزمان مواد مذاب به همه حفره های قالب هست. اگه راهگاه به درستی بالانس نشده باشه ممکنه مواد مذاب زودتر به بعضی از حفره ها برسه و دیرتر به بعضی دیگه. این عدم تعادل می تونه باعث مشکلاتی مثل پر نشدن کامل قالب تغییر ابعاد قطعات تفاوت وزن قطعات و تنش های داخلی بشه.

دو روش اصلی برای بالانس کردن راهگاه وجود داره :

- بالانس طبیعی (Naturally Balanced) : توی این روش با طراحی متقارن و یکسان سیستم راهگاه جریان مواد مذاب رو بالانس می کنیم. به عبارت دیگه طول و قطر همه راهگاه های فرعی رو تا حد امکان یکسان در نظر می گیریم و محل انشعاب راهگاه ها رو به صورت متقارن نسبت به حفره های قالب انتخاب می کنیم. بالانس طبیعی ساده ترین و کم هزینه ترین روش بالانس کردنه و برای قالب های ساده با حفره های متقارن خیلی خوب جواب میده.

- بالانس مصنوعی (Artificially Balanced) : توی این روش علاوه بر طراحی متقارن از تغییرات جزئی در طول یا قطر راهگاه های فرعی برای بالانس کردن جریان مواد استفاده می کنیم. مثلا اگه یه حفره دورتر از راهگاه اصلی قرار گرفته باشه می تونیم قطر راهگاه فرعی مربوط به اون حفره رو یه کم بیشتر در نظر بگیریم تا افت فشار جبران بشه و مواد مذاب همزمان به همه حفره ها برسه. بالانس مصنوعی دقیق تر و انعطاف پذیرتر از بالانس طبیعیه و برای قالب های پیچیده تر با حفره های نامتقارن مناسبه.

روش های مختلفی برای بالانس مصنوعی وجود داره :

- بالانس طول مسیر (Path Length Balancing) : توی این روش طول راهگاه های فرعی رو تنظیم می کنیم. راهگاه های فرعی که به حفره های دورتر می رسن معمولا کوتاه تر و راهگاه های فرعی که به حفره های نزدیک تر می رسن معمولا بلندتر در نظر گرفته میشن.

- بالانس قطر راهگاه (Runner Diameter Balancing) : توی این روش قطر راهگاه های فرعی رو تنظیم می کنیم. راهگاه های فرعی که به حفره های دورتر می رسن معمولا قطر بیشتری و راهگاه های فرعی که به حفره های نزدیک تر می رسن معمولا قطر کمتری در نظر گرفته میشن.

- بالانس ترکیبی (Combined Balancing) : توی این روش از ترکیب تغییر طول و قطر راهگاه های فرعی برای بالانس کردن جریان مواد استفاده می کنیم. این روش دقیق ترین و انعطاف پذیرترین روش بالانس کردنه و می تونه برای پیچیده ترین قالب ها هم استفاده بشه.

چطور بالانس کردن راهگاه رو توی سالیدورک بررسی کنیم؟

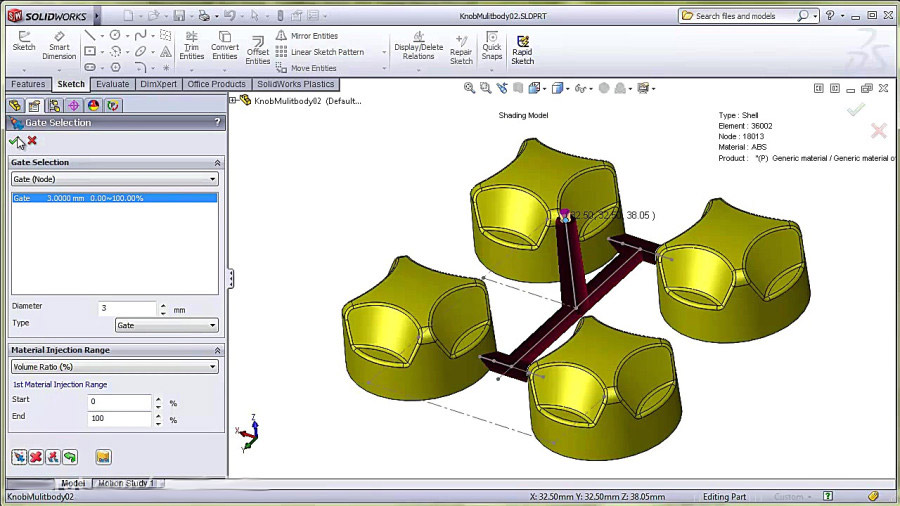

متاسفانه سالیدورک به صورت مستقیم ابزاری برای بالانس کردن راهگاه نداره. ولی می تونیم از نرم افزارهای شبیه سازی تزریق پلاستیک مثل SOLIDWORKS Plastics یا Moldflow برای بررسی و بهینه سازی بالانس راهگاه استفاده کنیم. این نرم افزارها جریان مواد مذاب رو توی سیستم راهگاه شبیه سازی می کنن و به ما نشون میدن که آیا جریان مواد به صورت یکنواخت به همه حفره ها می رسه یا نه. با استفاده از نتایج شبیه سازی می تونیم تغییرات لازم رو توی طراحی راهگاه اعمال کنیم تا بالانس بهتری داشته باشیم.

یه نکته حرفه ای : بالانس کردن راهگاه یه فرآیند تکرارشونده هست. ممکنه بعد از اولین طراحی راهگاه به طور کامل بالانس نشده باشه. باید با شبیه سازی و آزمون و خطا طراحی راهگاه رو بهبود بدیم تا به بالانس مطلوب برسیم. صبور باش و ناامید نشو!

نکات طلایی برای طراحی راهگاه های بهینه

تا اینجا کلی مطلب راجع به طراحی راهگاه یاد گرفتیم. حالا بذار یه جمع بندی کنیم و نکات طلایی رو که برای طراحی راهگاه های بهینه و کارآمد باید بهشون توجه کنیم با هم مرور کنیم :

- جریان روان مواد مذاب : هدف اصلی طراحی راهگاه ایجاد یه مسیر روان و بدون مانع برای جریان مواد مذاب هست. سعی کنید از گوشه های تیز و زوایای ناگهانی توی طراحی راهگاه اجتناب کنید. به جای گوشه های تیز از فیلت و پخ استفاده کنید. مسیر راهگاه رو تا حد امکان مستقیم و کوتاه نگه دارید.

- حداقل کردن افت فشار : افت فشار توی سیستم راهگاه باعث کاهش سرعت جریان مواد و پر نشدن کامل قالب میشه. برای حداقل کردن افت فشار باید قطر راهگاه رو به اندازه کافی بزرگ در نظر بگیرید. همچنین از راهگاه های طولانی و پیچیده اجتناب کنید. سطح داخلی راهگاه رو صیقلی و پرداخت شده نگه دارید.

- حداقل کردن حجم مواد باقیمانده : مواد باقیمانده توی راهگاه ضایعات محسوب میشن و هزینه های تولید رو افزایش میدن. برای حداقل کردن حجم مواد باقیمانده باید قطر راهگاه رو به اندازه کافی کوچک در نظر بگیرید (البته نه اونقدر کوچک که باعث افت فشار زیاد بشه!). از راهگاه های گرم استفاده کنید تا ضایعات راهگاه رو به طور کامل حذف کنید.

- کنترل دمای مواد مذاب : دمای مواد مذاب توی سیستم راهگاه تاثیر زیادی روی کیفیت قطعه داره. افت دمای زیاد ممکنه باعث سرد شدن زودرس مواد و مشکلات پر شدن قالب بشه. برای کنترل دما باید راهگاه رو عایق بندی کنید و از راهگاه های گرم استفاده کنید. همچنین سیستم خنک کاری قالب رو به درستی طراحی کنید تا دمای قالب رو توی محدوده مناسب نگه داره.

- انتخاب نوع راهگاه و دروازه مناسب : همونطور که قبلا گفتیم انواع مختلفی از راهگاه ها و دروازه ها وجود داره که هر کدوم برای کاربردهای خاصی مناسب هستن. با توجه به نوع ماده پلاستیک شکل و اندازه قطعه تعداد حفره های قالب و بودجه پروژه بهترین نوع راهگاه و دروازه رو انتخاب کنید.

- بالانس کردن راهگاه : توی قالب های چند حفره ای بالانس کردن راهگاه رو جدی بگیرید. با استفاده از روش های بالانس طبیعی و مصنوعی جریان مواد مذاب رو به صورت یکنواخت به همه حفره ها توزیع کنید. از نرم افزارهای شبیه سازی تزریق پلاستیک برای بررسی و بهینه سازی بالانس راهگاه استفاده کنید.

- در نظر گرفتن فرآیند ماشین کاری : طراحی راهگاه باید به گونه ای باشه که ماشین کاری اون راحت و کم هزینه باشه. از شکل های پیچیده و زوایای دشوار توی طراحی راهگاه اجتناب کنید. به تلرانس های ابعادی و رواداری های هندسی قطعات قالب توجه کنید.

یه راز کوچیک : طراحی راهگاه فقط یه کار فنی نیست بلکه یه هنر هم هست! یه طراح راهگاه حرفه ای باید بتونه خلاقیت و تجربه رو با هم ترکیب کنه و راهگاه هایی طراحی کنه که هم کارآمد باشن و هم زیبا! پس نترس از اینکه ایده های جدید رو امتحان کنی و خلاقیتت رو به کار ببری.

شبیه سازی تزریق : پیش بینی و رفع مشکلات قبل از تولید

قبل از اینکه قالب رو بسازیم و هزینه زیادی رو صرف تولید کنیم بهتره یه پیش بینی از عملکرد سیستم تزریق داشته باشیم. این کار رو می تونیم با استفاده از نرم افزارهای شبیه سازی تزریق پلاستیک انجام بدیم. شبیه سازی تزریق به ما کمک می کنه تا مشکلات احتمالی رو قبل از تولید شناسایی کنیم و طراحی راهگاه و قالب رو بهینه کنیم.

نرم افزارهای شبیه سازی تزریق پلاستیک مثل SOLIDWORKS Plastics Moldflow Simulate ۳D و … با استفاده از محاسبات عددی و الگوریتم های پیشرفته فرآیند تزریق پلاستیک رو به صورت مجازی شبیه سازی می کنن. این نرم افزارها می تونن اطلاعات ارزشمندی رو در اختیار ما قرار بدن مثل :

- جریان مواد مذاب : شبیه سازی نشون میده که مواد مذاب چطور توی سیستم راهگاه و حفره قالب جریان پیدا می کنن. می تونیم ببینیم که آیا جریان مواد یکنواخت و متعادل هست یا نه. مناطق جریان آهسته یا جریان سریع رو شناسایی کنیم و طراحی راهگاه رو اصلاح کنیم.

- فشار و دما : شبیه سازی توزیع فشار و دما رو توی سیستم تزریق نشون میده. می تونیم افت فشار رو توی راهگاه و دروازه بررسی کنیم و مطمئن بشیم که فشار کافی برای پر کردن کامل قالب وجود داره. همچنین توزیع دما رو بررسی کنیم و از سرد شدن زودرس مواد جلوگیری کنیم.

- زمان پر شدن قالب : شبیه سازی زمان لازم برای پر شدن کامل قالب رو پیش بینی می کنه. می تونیم زمان سیکل تزریق رو تخمین بزنیم و طراحی راهگاه و قالب رو بهینه کنیم تا زمان سیکل رو کاهش بدیم.

- عیوب احتمالی قطعه : شبیه سازی می تونه عیوب احتمالی قطعه رو پیش بینی کنه مثل خط جوش حباب هوا اعوجاج تنش های داخلی و … . با شناسایی این عیوب می تونیم طراحی قطعه و قالب رو اصلاح کنیم و از بروز این مشکلات جلوگیری کنیم.

- بالانس راهگاه : شبیه سازی به ما کمک می کنه تا بالانس راهگاه رو بررسی کنیم و مطمئن بشیم که مواد مذاب به صورت یکنواخت به همه حفره های قالب می رسه. می تونیم تغییرات لازم رو توی طراحی راهگاه اعمال کنیم تا بالانس بهتری داشته باشیم.

مراحل انجام شبیه سازی تزریق توی سالیدورک Plastics :

- ایجاد مدل سه بعدی : اول باید مدل سه بعدی قطعه قالب و سیستم راهگاه رو توی سالیدورک طراحی کنیم.

- تعریف مواد : نوع ماده پلاستیک رو که قراره تزریق بشه توی نرم افزار تعریف می کنیم. اطلاعات مربوط به خواص حرارتی و رئولوژیکی ماده رو وارد می کنیم.

- تعریف شرایط فرآیند : شرایط فرآیند تزریق رو تعریف می کنیم مثل دمای مذاب دمای قالب فشار تزریق زمان تزریق و … .

- اجرای شبیه سازی : شبیه سازی رو اجرا می کنیم و منتظر می مونیم تا نرم افزار محاسبات رو انجام بده.

- تحلیل نتایج : نتایج شبیه سازی رو تحلیل می کنیم. گزارش ها و نمودارهای مختلف رو بررسی می کنیم و مشکلات احتمالی رو شناسایی می کنیم.

- بهینه سازی طراحی : با توجه به نتایج شبیه سازی طراحی راهگاه و قالب رو بهینه می کنیم و دوباره شبیه سازی رو اجرا می کنیم تا مطمئن بشیم مشکلات برطرف شدن.

یه توصیه مهم : شبیه سازی تزریق یه ابزار قدرتمند برای بهینه سازی طراحی قالب و کاهش هزینه های تولید هست. اگه به طراحی قالب تزریق پلاستیک علاقه داری حتما یادگیری نرم افزارهای شبیه سازی رو توی برنامه هات قرار بده. این مهارت شما رو یه سروگردن از بقیه طراحان قالب بالاتر می بره!

اشتباهات رایج در طراحی راهگاه و چطور ازشون دوری کنیم؟

طراحی راهگاه یه کار دقیق و حساسه و ممکنه توی این مسیر اشتباهاتی مرتکب بشیم. شناخت اشتباهات رایج و روش های دوری از اون ها به ما کمک می کنه تا راهگاه های بهتر و کارآمدتری طراحی کنیم. بذار چندتا از رایج ترین اشتباهات رو با هم مرور کنیم :

- قطر نامناسب راهگاه : انتخاب قطر خیلی کم برای راهگاه باعث افت فشار زیاد و پر نشدن کامل قالب میشه. انتخاب قطر خیلی زیاد باعث افزایش حجم مواد باقیمانده و طولانی شدن زمان سیکل میشه. برای دوری از این اشتباه باید قطر راهگاه رو به درستی محاسبه کنیم و از جداول و نمودارهای تجربی استفاده کنیم. همچنین شبیه سازی تزریق می تونه به ما کمک کنه تا قطر مناسب رو پیدا کنیم.

- مسیر نامناسب راهگاه : مسیرهای طولانی و پیچیده باعث افت فشار بیشتر و افزایش زمان سیکل میشن. گوشه های تیز و زوایای ناگهانی باعث جریان غیریکنواخت مواد و ایجاد تنش های داخلی میشن. برای دوری از این اشتباه باید مسیر راهگاه رو تا حد امکان مستقیم و کوتاه نگه داریم و از گوشه های تیز و زوایای ناگهانی اجتناب کنیم. به جای گوشه های تیز از فیلت و پخ استفاده کنیم.

- دروازه نامناسب : انتخاب نوع دروازه نامناسب می تونه باعث عیوب سطحی قطعه مشکلات پر شدن قالب و افزایش زمان سیکل بشه. برای دوری از این اشتباه باید نوع دروازه رو با توجه به نوع ماده پلاستیک شکل قطعه و الزامات کیفیتی انتخاب کنیم. محل قرارگیری دروازه هم خیلی مهمه. باید دروازه رو جایی قرار بدیم که جریان مواد به راحتی همه قسمت های حفره رو پر کنه.

- عدم بالانس راهگاه : توی قالب های چند حفره ای عدم بالانس راهگاه باعث تفاوت کیفیت و ابعاد قطعات میشه. برای دوری از این اشتباه باید راهگاه رو به درستی بالانس کنیم و از روش های بالانس طبیعی و مصنوعی استفاده کنیم. شبیه سازی تزریق به ما کمک می کنه تا بالانس راهگاه رو بررسی و بهینه کنیم.

- عدم توجه به فرآیند ماشین کاری : طراحی راهگاه باید به گونه ای باشه که ماشین کاری اون راحت و کم هزینه باشه. شکل های پیچیده و زوایای دشوار ماشین کاری رو سخت و زمان بر می کنن. برای دوری از این اشتباه باید طراحی راهگاه رو ساده و قابل ماشین کاری در نظر بگیریم و به تلرانس های ابعادی و رواداری های هندسی قطعات قالب توجه کنیم.

- عدم استفاده از شبیه سازی : عدم استفاده از شبیه سازی تزریق باعث میشه مشکلات احتمالی رو قبل از تولید شناسایی نکنیم و هزینه زیادی رو صرف آزمون و خطا کنیم. برای دوری از این اشتباه حتما از نرم افزارهای شبیه سازی تزریق پلاستیک استفاده کنید و طراحی راهگاه و قالب رو قبل از تولید بهینه کنید.

یه پیشنهاد خودمونی : بهترین راه برای دوری از اشتباهات یادگیری مداوم و تمرین زیاد هست! هر چقدر بیشتر طراحی راهگاه رو تمرین کنی و از اشتباهاتت درس بگیری حرفه ای تر میشی. از منابع آموزشی مختلف استفاده کن مقالات و کتاب های مرتبط رو بخون توی دوره های آموزشی شرکت کن و از تجربه دیگران استفاده کن. هیچ وقت از پرسیدن سوال نترس!

تمرین تمرین تمرین : استاد راهگاه شو!

یادگیری طراحی راهگاه مثل یادگیری هر مهارت دیگه ای نیاز به تمرین و تکرار داره. هر چقدر بیشتر تمرین کنی دستت روون تر میشه و ایده های بهتری به ذهنت می رسه. بذار چندتا ایده تمرینی بهت بدم که می تونی باهاشون خودت رو به چالش بکشی و مهارتت رو تقویت کنی :

- طراحی راهگاه برای قطعات ساده : با قطعات ساده و هندسه مشخص شروع کن. مثلا یه قطعه مکعبی استوانه ای یا کروی. راهگاه های مختلف رو براش طراحی کن و تاثیر هر کدوم رو روی جریان مواد و کیفیت قطعه بررسی کن.

- طراحی راهگاه برای قطعات پیچیده : بعد از قطعات ساده برو سراغ قطعات پیچیده تر با سطوح منحنی و زوایای مختلف. این قطعات چالش بیشتری رو برای طراحی راهگاه ایجاد می کنن و بهت کمک می کنن تا مهارتت رو ارتقا بدی.

- طراحی راهگاه برای قالب های تک حفره ای و چند حفره ای : هم برای قالب های تک حفره ای و هم برای قالب های چند حفره ای تمرین کن. طراحی راهگاه برای قالب های چند حفره ای نیاز به بالانس کردن راهگاه داره که یه مهارت مهم و کاربردیه.

- مقایسه انواع راهگاه ها و دروازه ها : انواع مختلف راهگاه ها و دروازه ها رو برای یه قطعه مشخص طراحی کن و مزایا و معایب هر کدوم رو با هم مقایسه کن. این تمرین بهت کمک می کنه تا انتخاب های آگاهانه تری توی طراحی راهگاه داشته باشی.

- استفاده از شبیه سازی تزریق : حتما از نرم افزارهای شبیه سازی تزریق پلاستیک برای تمرین استفاده کن. شبیه سازی بهت کمک می کنه تا نتایج طراحی هات رو به صورت مجازی ببینی و مشکلات احتمالی رو قبل از تولید شناسایی کنی. با شبیه سازی می تونی طراحی های مختلف رو سریع تر و ارزون تر تست کنی و بهترین طراحی رو پیدا کنی.

- مطالعه نمونه های واقعی : نمونه های واقعی از قطعات تزریق پلاستیک و قالب هاشون رو بررسی کن. به نوع راهگاه و دروازه محل قرارگیری دروازه و نحوه بالانس کردن راهگاه توجه کن. سعی کن دلایل انتخاب های طراح رو درک کنی و از تجربه های اون ها یاد بگیری.

- شرکت در مسابقات و چالش ها : بعضی وقت ها مسابقات و چالش های طراحی قالب تزریق پلاستیک برگزار میشه. شرکت توی این مسابقات یه فرصت عالی برای محک زدن مهارت ها و رقابت با طراحان دیگه هست. حتی اگه برنده نشی باز هم کلی چیز جدید یاد می گیری و تجربه های ارزشمندی کسب می کنی.

یه انگیزه کوچیک : هر چقدر بیشتر تمرین کنی چشم اندازت به دنیای طراحی راهگاه بازتر میشه و ایده های خلاقانه تری به ذهنت می رسه. یه روزی می رسه که می تونی با یه نگاه به یه قطعه پلاستیکی بهترین نوع راهگاه و دروازه رو براش تصور کنی و یه راهگاه حرفه ای و کاردرست طراحی کنی. پس ادامه بده و دست از تلاش بر ندار!

منابع و ابزارهای کمکی برای حرفه ای شدن

برای اینکه توی طراحی راهگاه حرفه ای بشی فقط تمرین کافی نیست. باید از منابع آموزشی مختلف هم استفاده کنی و ابزارهای کمکی رو هم بشناسی. بذار چندتا از بهترین منابع و ابزارها رو بهت معرفی کنم :

- کتاب های آموزشی : کتاب های زیادی راجع به طراحی قالب تزریق پلاستیک و طراحی راهگاه وجود داره. کتاب های مرجع و معتبر رو پیدا کن و بخون. بعضی از کتاب ها تئوری های طراحی رو توضیح میدن و بعضی دیگه مثال های عملی و کاربردی رو ارائه میدن. ترکیب این دو نوع کتاب بهترین نتیجه رو بهت میده.

- مقالات علمی و تخصصی : مقالات علمی و تخصصی که توی مجلات معتبر چاپ میشن اطلاعات به روز و دقیق رو در اختیار تو قرار میدن. دنبال مقالاتی بگرد که راجع به روش های جدید طراحی راهگاه بهینه سازی راهگاه و شبیه سازی تزریق صحبت می کنن.

- وب سایت ها و وبلاگ های آموزشی : وب سایت ها و وبلاگ های زیادی وجود دارن که مطالب آموزشی رایگان راجع به طراحی قالب تزریق پلاستیک و طراحی راهگاه منتشر می کنن. وب سایت های معتبر و شناخته شده رو پیدا کن و مطالبشون رو دنبال کن.

- دوره های آموزشی آنلاین و حضوری : دوره های آموزشی آنلاین و حضوری یه راه عالی برای یادگیری ساختارمند و اصولی طراحی راهگاه هستن. توی این دوره ها می تونی از تجربه اساتید متخصص استفاده کنی و سوالاتت رو مستقیم ازشون بپرسی. همچنین می تونی با دانشجوهای دیگه ارتباط برقرار کنی و از هم یاد بگیرید.

- نرم افزارهای CAD و CAE : نرم افزارهای CAD مثل SolidWorks CATIA NX و Creo ابزارهای اصلی برای طراحی راهگاه و قالب هستن. نرم افزارهای CAE مثل SOLIDWORKS Plastics Moldflow Simulate ۳D و ANSYS برای شبیه سازی تزریق پلاستیک و بهینه سازی طراحی استفاده میشن. یادگیری کار با این نرم افزارها برای هر طراح راهگاه ضروریه.

- انجمن ها و گروه های تخصصی آنلاین : انجمن ها و گروه های تخصصی آنلاین یه مکان عالی برای ارتباط با طراحان دیگه به اشتراک گذاشتن تجربه ها و پرسیدن سوالات هستن. توی این انجمن ها می تونی از تجربه دیگران استفاده کنی و مشکلاتت رو باهاشون مطرح کنی.

- کاتالوگ ها و دیتاشیت های مواد پلاستیک : برای طراحی راهگاه باید خواص مواد پلاستیک رو به خوبی بشناسی. کاتالوگ ها و دیتاشیت های مواد پلاستیک اطلاعات ارزشمندی رو راجع به ویسکوزیته دمای مذاب انقباض و سایر خواص مواد در اختیار تو قرار میدن.

یه توصیه دوستانه : یادگیری یه فرآیند مادام العمر هست. همیشه به دنبال یادگیری چیزهای جدید باش و مهارت هات رو به روز نگه دار. دنیای تزریق پلاستیک دائما در حال پیشرفته و روش ها و تکنولوژی های جدیدی هر روز به بازار میان. علاقه مند و کنجکاو بمون و از یادگیری لذت ببر!

نتیجه گیری : راهگاه رگ حیاتی تزریق پلاستیک

خب رسیدیم به آخر این سفر طولانی و پرماجرا توی دنیای طراحی راهگاه تزریق پلاستیک با سالیدورک. امیدوارم تا اینجا کلی چیز جدید یاد گرفته باشی و دیگه به راهگاه فقط به چشم یه کانال ساده نگاه نکنی. راهگاه واقعا رگ حیاتی سیستم تزریق پلاستیکه و طراحی درست اون تاثیر مستقیمی روی کیفیت هزینه و سرعت تولید قطعات پلاستیکی داره.

یادآوری نکات کلیدی :

- راهگاه چیه و چرا مهمه؟ راهگاه کانالیه که مواد مذاب رو به حفره قالب میرسونه و طراحی درستش برای توزیع یکنواخت مواد کاهش ضایعات کاهش زمان سیکل و بهبود خواص مکانیکی قطعه حیاتیه.

- انواع راهگاه ها : راهگاه ها انواع مختلفی دارن (گرد ذوزنقه ای نیم دایره ای U شکل سرد گرم) و انتخاب نوع مناسب بستگی به شرایط پروژه داره.

- طراحی راهگاه در سالیدورک : با استفاده از اسکچ های دوبعدی و ابزارهای سه بعدی سالیدورک می تونیم راهگاه های پیچیده و دقیقی طراحی کنیم.

- دروازه تزریق : دروازه تزریق آخرین مرحله از سیستم راهگاه و کلید ورود مواد به قطعه ست. انتخاب نوع دروازه مناسب تاثیر زیادی روی کیفیت نهایی قطعه داره.

- بالانس کردن راهگاه : توی قالب های چند حفره ای بالانس کردن راهگاه برای توزیع یکنواخت مواد مذاب ضروریه.

- نکات طلایی طراحی : جریان روان مواد حداقل کردن افت فشار حداقل کردن حجم مواد باقیمانده کنترل دما انتخاب نوع راهگاه و دروازه مناسب و بالانس کردن راهگاه نکات کلیدی طراحی راهگاه های بهینه هستن.

- شبیه سازی تزریق : شبیه سازی تزریق پلاستیک یه ابزار قدرتمند برای پیش بینی مشکلات و بهینه سازی طراحی راهگاه و قالب قبل از تولید هست.

- تمرین و منابع یادگیری : تمرین مداوم استفاده از منابع آموزشی مختلف و ابزارهای کمکی کلیدهای حرفه ای شدن توی طراحی راهگاه هستن.

پیام آخر : طراحی راهگاه یه مهارت ارزشمند و پرطرفدار توی صنعت تزریق پلاستیکه. با یادگیری این مهارت و تمرین مداوم می تونی یه طراح قالب حرفه ای و موفق بشی و به صنعت پلاستیک ایران خدمت کنی. به خودت ایمان داشته باش و از تلاش دست بر ندار!

بخش پرسش و پاسخ : سوالات پرتکرار شما در مورد طراحی راهگاه

خب رسیدیم به بخش جذاب پرسش و پاسخ! توی این بخش به سه تا از سوالات پرتکرار شما عزیزان راجع به طراحی راهگاه پاسخ میدم. سوالاتی که ممکنه موقع یادگیری این مبحث به ذهنتون رسیده باشه. آماده اید؟ بزن بریم!

سوال اول : قطر راهگاه رو چطور دقیق محاسبه کنم؟ آیا فرمول خاصی داره؟

جواب : سوال خیلی خوبیه! محاسبه دقیق قطر راهگاه کار خیلی پیچیده ایه و فرمول ساده و دقیقی براش وجود نداره. قطر راهگاه به عوامل مختلفی بستگی داره مثل نوع ماده پلاستیک حجم قطعه طول راهگاه نرخ جریان مواد دمای مذاب و … . بهترین راه برای تخمین اولیه قطر راهگاه استفاده از جداول و نمودارهای تجربی هست که توی کتاب های مرجع طراحی قالب و وب سایت های تخصصی پیدا میشن. این جداول بر اساس تجربه و آزمایش های عملی قطر مناسب رو برای شرایط مختلف پیشنهاد میدن. یه قانون سرانگشتی هم وجود داره که قبلا بهش اشاره کردم : قطر راهگاه اصلی حداقل ۱.۵ برابر ضخامت دیواره قطعه باشه. بعد از تخمین اولیه بهتره از شبیه سازی تزریق پلاستیک استفاده کنی تا قطر راهگاه رو بهینه سازی کنی. شبیه سازی بهت نشون میده که با قطرهای مختلف جریان مواد چطور تغییر می کنه و کدوم قطر بهترین عملکرد رو داره. پس خلاصه بگم فرمول جادویی وجود نداره! ترکیب تجربه جداول و نمودارها و شبیه سازی بهترین راه برای رسیدن به قطر مناسبه.

سوال دوم : بهترین نوع دروازه تزریق برای قطعاتی که ظاهر خیلی مهمی دارن کدومه؟

جواب : این سوال خیلی مهمیه مخصوصا برای قطعاتی که توی محصولات مصرفی استفاده میشن و ظاهرشون خیلی مهمه. برای این نوع قطعات دروازه زیردریایی (Submarine Gate) و دروازه پین پوینت (Pin Point Gate) بهترین گزینه ها هستن. دروازه زیردریایی اثر دروازه رو کاملا مخفی می کنه و هیچ اثری روی سطح قطعه باقی نمی ذاره. دروازه پین پوینت هم اثر دروازه خیلی کوچک و ظریفی روی قطعه باقی می ذاره که معمولا به راحتی قابل حذف هست. البته انتخاب بین این دو نوع دروازه بستگی به شرایط خاص پروژه داره. دروازه زیردریایی ماشین کاریش یه کم پیچیده تره و برای قطعات با حجم تولید بالا مناسب تره. دروازه پین پوینت ماشین کاریش راحت تره و برای قطعات با حجم تولید متوسط و پایین هم مناسبه. در هر صورت اگه ظاهر قطعه برات خیلی مهمه دروازه مستقیم (Spure Gate) و دروازه لبه ای (Edge Gate) رو فراموش کن! این دروازه ها اثر دروازه قابل توجهی روی قطعه باقی می ذارن.

سوال سوم : یادگیری طراحی راهگاه چقدر زمان می بره؟ آیا خیلی سخته؟

جواب : یادگیری طراحی راهگاه مثل یادگیری هر مهارت جدیدی بستگی به پشتکار و میزان تمرین شما داره. اگه به صورت مداوم و منظم تمرین کنی و از منابع آموزشی مختلف استفاده کنی می تونی توی چند ماه اصول اولیه طراحی راهگاه رو یاد بگیری و راهگاه های ساده رو طراحی کنی. برای حرفه ای شدن و طراحی راهگاه های پیچیده و بهینه نیاز به تجربه بیشتر و تمرین مداوم داری. شاید چند سال طول بکشه تا به یه طراح راهگاه حرفه ای تبدیل بشی. اما نگران نباش! سخت نیست فقط نیاز به صبر و حوصله و تلاش داره. مهم اینه که علاقه مند باشی و از یادگیری لذت ببری. با تمرین و پشتکار حتما موفق میشی! من بهت ایمان دارم!

خب اینم از بخش پرسش و پاسخ. امیدوارم پاسخ هام برات مفید بوده باشه. اگه سوال دیگه ای هم داری حتما بپرس. من همیشه خوشحال میشم کمکت کنم. موفق باشی دوست من!